一、電纜橋架選型:匹配場景需求

類型選擇

梯式橋架:適用于大跨距、重載荷場景(如重型設(shè)備廠房),通風(fēng)散熱性能好。

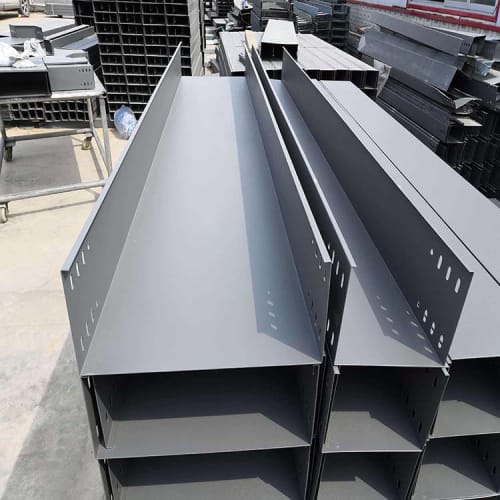

托盤式橋架:適合中低載荷,可密集布線,防護(hù)性強(qiáng),常用于自動(dòng)化生產(chǎn)線。

槽式/封閉式橋架:防塵、防濺水,適用于化工、食品等對潔凈度要求高的環(huán)境。

網(wǎng)格式橋架:輕便靈活,便于后期調(diào)整線路,適合通信或弱電系統(tǒng)。

材質(zhì)選擇

鍍鋅鋼:經(jīng)濟(jì)耐用,適用于一般工業(yè)環(huán)境。

不銹鋼/鋁合金:耐腐蝕,適合高濕度、化工廠房或沿海地區(qū)。

防火橋架:加裝防火涂層或使用阻燃材料,滿足消防要求。

二、設(shè)計(jì)布局核心原則

路徑規(guī)劃

避開高溫源:遠(yuǎn)離鍋爐、加熱管道等熱源,防止電纜老化。

與設(shè)備協(xié)同:沿生產(chǎn)線或設(shè)備布局走向,減少彎折和交叉。

分層敷設(shè):電力電纜與弱電線路分層布置(建議間距≥300mm),避免電磁干擾。

承重與跨度計(jì)算

根據(jù)電纜數(shù)量、重量及橋架材質(zhì)確定支撐間距(通常1.5~3米),重型橋架需加裝橫檔或吊架加固。

預(yù)留20%~30%余量,便于后期擴(kuò)容。

接地與安全防護(hù)

全程貫通接地系統(tǒng),接地電阻≤4Ω,防止漏電風(fēng)險(xiǎn)。

在人員通行區(qū)域加裝防護(hù)蓋板或設(shè)置警示標(biāo)識(shí)。

三、特殊環(huán)境應(yīng)對方案

高溫車間:選用耐高溫橋架(如玻璃鋼材質(zhì)),增加散熱孔或強(qiáng)制通風(fēng)裝置。

腐蝕性環(huán)境:采用316L不銹鋼或氟碳噴涂橋架,定期檢查防腐層。

潔凈廠房:封閉式橋架搭配無塵安裝工藝,減少粉塵堆積。

四、智能化與運(yùn)維管理

數(shù)字化標(biāo)識(shí)

使用電子標(biāo)簽(RFID)標(biāo)記橋架路徑和電纜信息,便于快速定位故障點(diǎn)。

智能監(jiān)控

集成溫濕度、電流傳感器,實(shí)時(shí)監(jiān)測電纜狀態(tài),預(yù)警過載或異常發(fā)熱。

模塊化設(shè)計(jì)

采用快裝接頭和可拆卸結(jié)構(gòu),減少停機(jī)時(shí)間,適應(yīng)產(chǎn)線調(diào)整。

五、成本優(yōu)化策略

全生命周期成本分析

初期投入與長期維護(hù)成本平衡,例如不銹鋼橋架雖單價(jià)高,但可降低更換頻率。

標(biāo)準(zhǔn)化施工

減少非標(biāo)件使用,優(yōu)化切割和安裝流程,降低人工成本。

與BIM技術(shù)結(jié)合

通過三維建模模擬布線方案,避免返工和材料浪費(fèi)。

六、典型案例參考

汽車制造廠:采用梯式橋架+托盤式組合,分層敷設(shè)動(dòng)力電纜與信號(hào)線,支撐AGV小車和機(jī)器人供電。

光伏電池車間:封閉式鋁合金橋架搭配防靜電涂層,保障精密生產(chǎn)設(shè)備無塵環(huán)境。

化工廠防爆區(qū):使用阻燃防腐橋架,接地系統(tǒng)與防爆電氣設(shè)備聯(lián)動(dòng)設(shè)計(jì)。

七、未來趨勢

綠色低碳:輕量化設(shè)計(jì)減少鋼材用量,可回收材料應(yīng)用。

AI運(yùn)維:結(jié)合數(shù)字孿生技術(shù)預(yù)測電纜壽命,優(yōu)化維護(hù)計(jì)劃。

通過科學(xué)的電纜橋架規(guī)劃,企業(yè)可顯著提升供電可靠性、降低故障率,同時(shí)為智能制造升級(jí)預(yù)留靈活空間。建議在項(xiàng)目初期聯(lián)合電氣工程師、結(jié)構(gòu)設(shè)計(jì)師及設(shè)備供應(yīng)商共同制定方案,確保全系統(tǒng)協(xié)同高效。